高端化工装备制造是支撑现代工业体系的关键基石,其技术水平直接关系到国家能源安全、产业链完整性与核心竞争力。我国在大型炼化装置、特种反应器、精密分离设备等领域取得了长足进步,但核心工艺包、高端材料、关键控制系统及专用软件仍存在对外依赖,尤其在集成化、智能化、绿色化方面面临“卡脖子”风险。

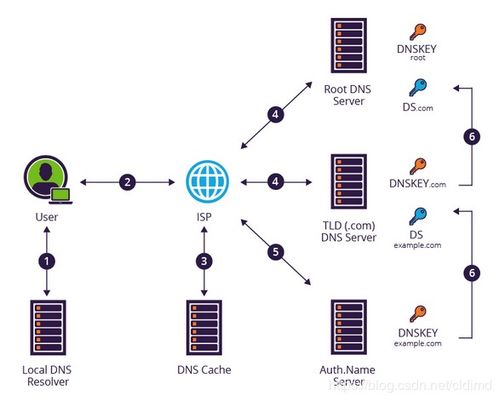

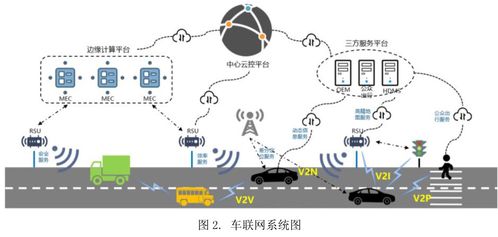

通讯技术,作为现代工业的神经系统,正以前所未有的深度与广度融入高端装备制造,为破解自主创新瓶颈提供了关键路径。一方面,工业互联网、5G、物联网等新一代信息通讯技术(ICT)能够实现装备全生命周期数据的实时采集、高效传输与智能分析,从而优化设计、提升制造精度、实现预测性维护,并催生“装备即服务”等新模式。例如,通过5G网络低延迟、高可靠特性,可实现远程精准操控极端环境下的化工装备运行与维修;基于工业互联网平台,能够汇聚跨地域的工艺数据与专家知识,加速核心工艺的迭代与国产化替代。

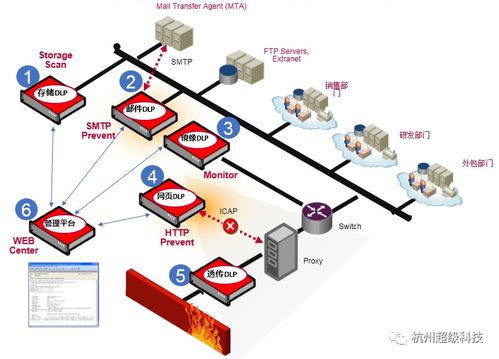

另一方面,通讯技术与制造技术的深度融合(如信息物理系统CPS),正推动高端化工装备向“智能互联装备”演进。装备本身成为网络节点,其运行状态、工艺参数与环境信息可实时反馈至设计与制造端,形成“研发-制造-运营”双向优化的闭环,极大缩短创新周期并提升产品可靠性。基于安全可靠的工业通讯协议与网络,可实现供应链协同设计与制造,整合国内优势资源攻克单一企业难以突破的复杂系统难题。

当前融合进程仍面临挑战:一是工业现场级通讯协议、工业软件平台的标准与生态仍由国外主导,存在数据安全与供应链风险;二是跨领域复合型人才短缺,既懂化工工艺、装备设计,又精通现代通讯与数据技术的团队匮乏;三是适用于高温、高压、腐蚀、爆炸风险等苛刻化工环境的专用通讯器件、传感器及安全防护技术有待突破。

因此,提升我国高端化工装备制造的自主创新能力,必须将通讯技术的创新与应用置于战略高度。建议从以下方面着力:第一,加强顶层设计,制定化工装备智能化与互联互通的行业标准体系,鼓励国产工业网络、软件平台与安全解决方案的研发与应用。第二,设立跨学科攻关项目,聚焦高可靠工业网络、边缘计算、数字孪生等在核心装备上的集成创新,并在示范工程中先行先试。第三,深化产学研用合作,构建以龙头企业牵头的创新联合体,共同培养复合型人才,突破关键共性技术。第四,利用我国在5G、物联网等领域的市场与技术优势,打造具有全球竞争力的智能化工装备解决方案,实现从“跟跑”到“并跑”乃至“领跑”的跨越。

以通讯技术赋能高端化工装备制造,不仅是提升单一产品性能的技术路径,更是重构产业创新生态、保障产业链供应链安全稳定的战略抉择。只有牢牢掌握自主可控的智能与互联核心技术,才能将发展主动权握在自己手中,推动我国从“化工装备大国”迈向“化工装备强国”。